云南优质厂家高炉炼铁铁矿石有45%以上是间接还原。间接还原不需要能量,是放热反应,且反应是在炉内进行。熔融还原时利用多级流化床,实现铁矿石的部分还原,需要一定外来能量。这样,矿石还原的能量就要高。目前,熔融还原还不能完全脱离对焦炭的需求,焦化工序的能耗还要计入熔融还原的能耗。优质球团矿粉厂家高炉流程炼铁能耗有优势。高炉流程产品是热铁水,直接还原产品是固态海绵铁,海绵铁要变成热铁水需要能量,所以高炉流程炼铁在能源消耗上有优势。

云南优质球团矿粉随着吹炼炉次的增加,钢水的搅拌和对炉衬的冲刷,常规吹炼炉次,炉衬均有侵蚀,厚度会减小,渣线附近的炉衬厚度减小明显,炉底的厚度有略微上涨,炉底的厚度相对炉壁而言,较好控制。添加尾渣替代部分造渣料的炉次,随着吹炼炉次的累计,炉衬厚度大致可维持不变。优质球团矿粉厂家在常规的冶炼过程中,随着机械的冲击、钢液的搅拌冲刷,急冷急热,化学反应等作用,炉衬实在逐渐被侵蚀磨损的。以目前手段,物理作用的冲击磨损难以避免,化学反应的角度降低侵蚀程度是可行的。

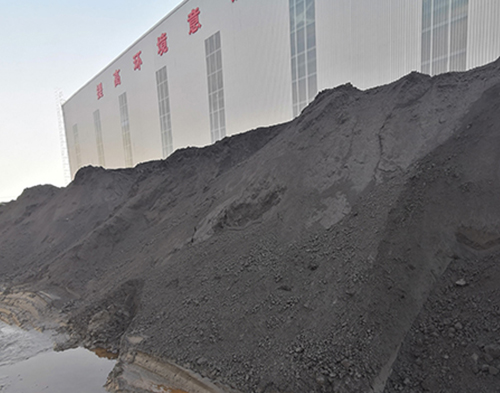

云南优质球团矿粉炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏就陈胜热焦碳及粗焦炉气之制程。烧结生产流程:烧结作业系将铁粉矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。优质球团矿粉厂家以废钢为原料的电炉炼钢,比之高炉转炉法基建投资少,同时由于直接还原的发展,为电炉提供金属化球团替代大部分废钢,因此大大推动了电炉炼钢。

熔融还原理论和生产实践上,能耗和成本比高炉高。云南优质球团矿粉高炉有热风炉,熔融还原设施没有热风炉。高炉炼铁所需的能源有78%来自焦炭和煤粉的燃烧,有19%来自热风,3%是炉料化学反应热。热风炉热量是依靠燃烧高炉煤气获得的。热风炉的热效率在80%以上。所以高炉是高效的炼铁设施。优质球团矿粉厂家熔融还原设施没有热风炉,其产生的煤用于发电。煤气发电,能源利用小于45%,是工序能耗比高炉高的主要原因。

云南优质球团矿粉转炉渣的温度在1500℃以上,但普通石灰石矿含有杂质,其分解温度低于700℃。而当前炉渣显热还未能很好利用。因此炉渣显热用于石灰石的分解,生产转炉用造渣剂,是有希望实现的措施。优质球团矿粉厂家而转炉渣缺点是P含量高,利用渣热分解石灰,能提高渣的氧化钙含量,且稀释P含量。设想每炉倒渣后,向渣罐液渣表面投入部分石灰石,利用炉次之间时间慢慢反应,然后下一次炉次倒渣后,继续投入石灰石,这样依次投加。后来翻渣后的钢渣中的氧化钙含量增加而P含量减小,可作为返回料再入转炉使用。

云南优质球团矿粉高炉是紧密竖炉,其内炉料(矿石、焦炭、熔剂)在自重作用下下降,同时由焦炭和喷吹的煤粉在风口前燃烧形成的煤气在鼓风机压力下上升,这种逆流运动中,使得炉料充分预热,进行还原、熔融、渗碳等一系列物理、化学过程。含铁物料还原过程中,部分参与间接还原(放热反应),部分参与直接还原(吸热反应),因此直接还原比例(直接还原度)与高炉炼铁工序能耗紧密相关,实践表明:高炉内物料约50%参与直接还原。优质球团矿粉厂家此外,高炉是个高效的能源转化器,即:入炉的焦炭部分燃烧形成煤气,这部分煤气参与间接还原后形成高炉煤气,燃烧其为热风炉供热后,再为高炉供高温热风。热风热量是燃烧约45%高炉煤气而得,因此部分约占高炉炼铁所需热量的20%,高炉煤气得到充分回收利用。